-

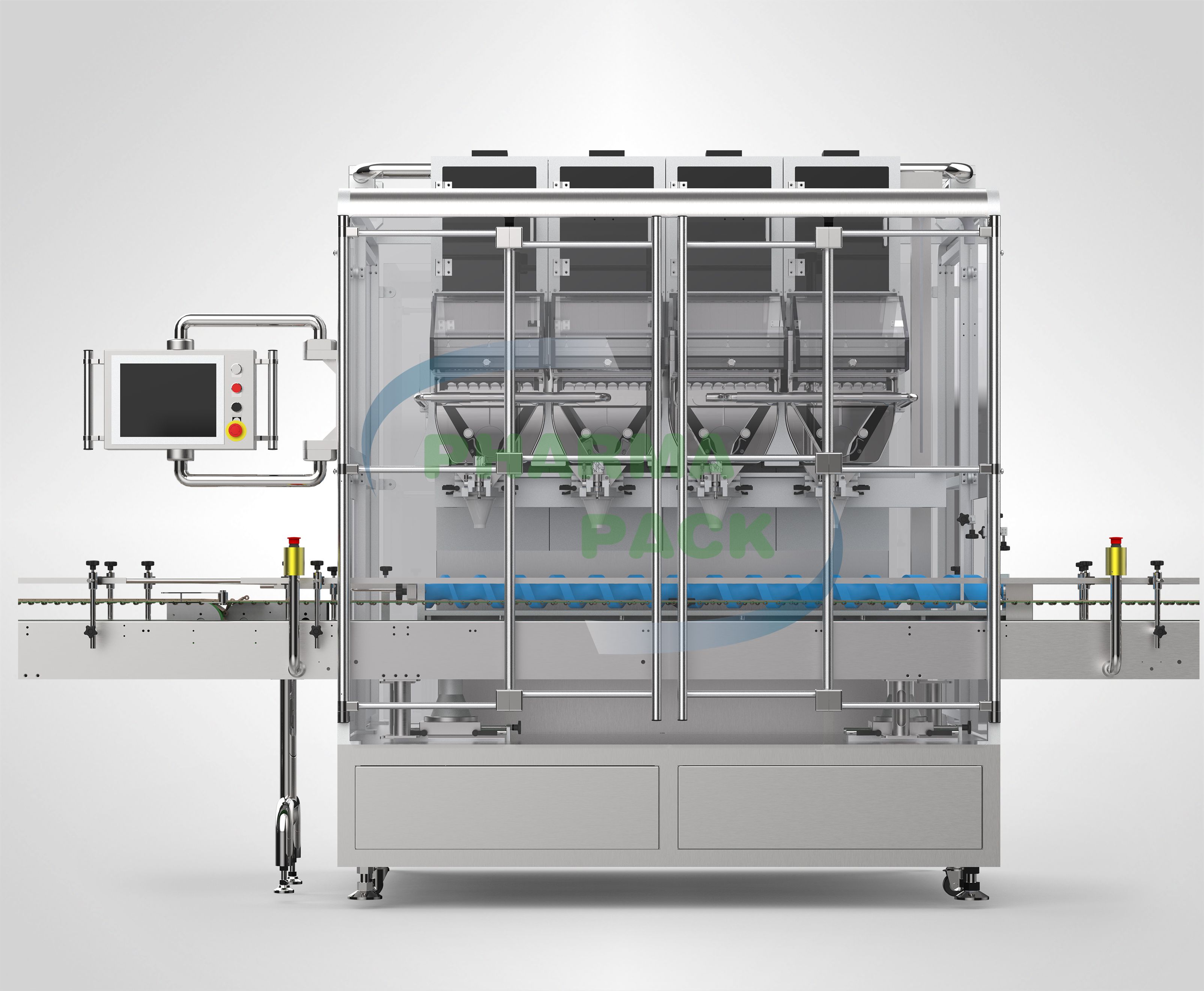

LFM-32C

模块化数粒机

- 最高生产速度:24000粒/分钟(与被检产品尺寸有关)

型号 | LFM-32C |

最高速度 | 24000粒/分钟 |

单瓶装量 | 1-1000粒 |

常用型 | 丸剂、片剂、软硬胶囊及其它固体药粒 |

药品规格 | Φ3-Φ20mm的丸、片剂、及各种软硬胶囊及其它固体药粒 |

药瓶直径 | Φ20-Φ100mm |

药瓶高度 | 40-240mm |

电源 | AC220V,50/60Hz |

空气压力、消耗量 | 4.9-7bar、300L/min |

功率 | 约10.0KW |

外形尺寸 | 约1900mm(L)×2150mm(W)×2150mm(H) |

整机重量 | 约2500Kg |

- 产品介绍

一.技术优势:

1.完全模块化设计

各单元完全依据模块化概念进行设计,完全独立的单模块设计,各单一模块可单独替换或增减;可依据需要进行多模块组合。

2.完全伺服控制系统

伺服系统控制的总料门和小料门,速度更快,精度更高,工作寿命更长,伺服系统与料门分体式设计,料门可单独取下来清洗,浸泡,更易清洁保养;且最大程度上降低噪音,完全符合cGMP要求。

3.通过伺服编码器控制,保证同步准确接料;

同螺杆伺服进料系统同步,保证同步准确装瓶。

4.旋转料门

采用伺服电机旋转下料,在较低噪音同时避免了关门时打药及小药粒从料门末端漏出的毛病,可轻松应对直径2-3mm的小药粒。

5.更高的数粒速度

创新式的振动单元,数粒速度更快;数粒速度比传统的数粒机提高50%。

6.可适用更大尺寸的药品数粒需求

适用最大数粒的药品尺寸范围由传统的Φ13mm提高为Φ20mm,更好地适应市场的需求。

7.更快速方便的维护性

完全独立的单模块设计,通过辅助小车把需求维护的模块单独拉出和装入,实现快速方便的维护需求。

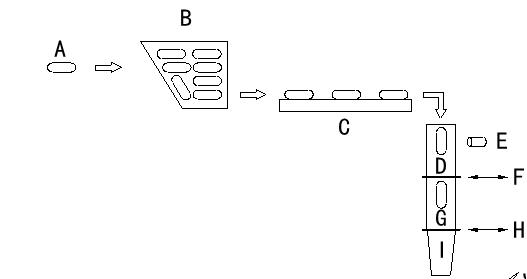

二.工作流程

工作时,人工或自动将药粒A装入料仓B,通过适当调整三级振动给料器C的振动频率,使料仓内的药粒沿着三级振动供给系统振动槽板的6条轨道连续不断地下滑至落料口,落入6条光学检测通道D内,通过光学检测电眼E及相关的控制系统计数,并收集在通道料门H上,达到设定装瓶量时,关闭料门F,同时打开料门H,使下料斗G内的药粒通过料嘴I落入随动装置内,进而完成装瓶工艺。然后,关闭料门H,打开料门F,通过分瓶螺杆移动瓶子,使药瓶下移一个工位,如此循环往复,完成药粒的计数装瓶过程。

瓶子定位控制系统主要由定瓶螺杆,来料电眼,挡瓶气缸组成。通过调节螺杆水平位置保证料嘴处于瓶口的正上方;

装瓶、正位调节:调整螺杆的相位,手动放瓶,观察是否动作顺畅;同时保证位于螺杆内的瓶子处在料口的正下方

来料电眼:检测螺中是否有瓶通过,如果螺杆缺瓶,程序会自动计算缺瓶工位,然后控制该工位料嘴缺瓶时不下料,避免物料散落造成不必要浪费及污染环境。

剔除机构:剔除机构安置在螺杆出瓶末端,系统自动统计灌装过程中不合格产品(其中包括由挡料气缸误动作而未灌装,多灌装,涵碎片等产品)通过该剔除机构将其剔除,避免不合格产品流入市场。

- 浏览上个产品:模块化数粒机

- 浏览下个产品:双模块数粒机及摄像检测系统